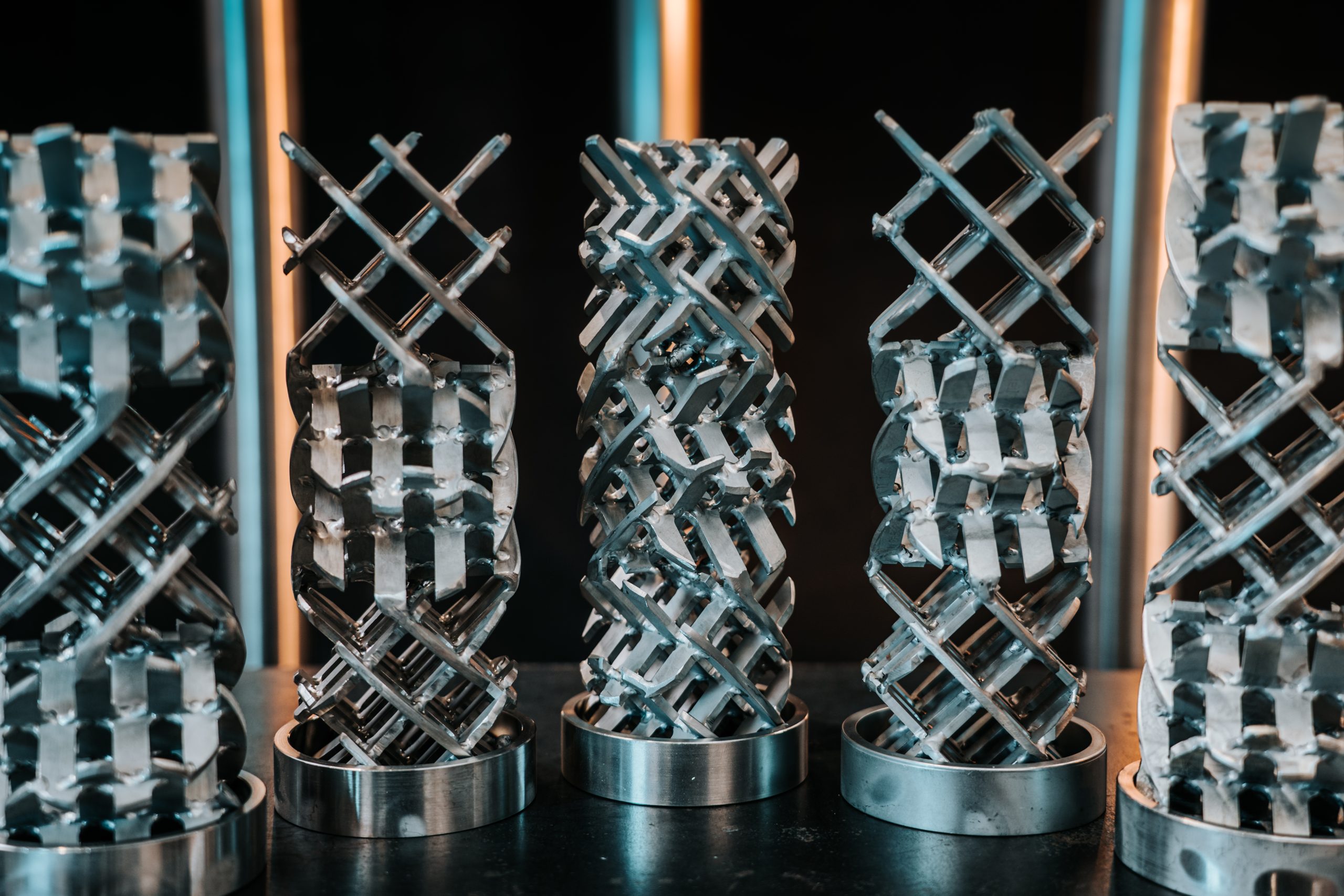

Statische Mischer von STRIKO

- wartungsfrei

- kosteneffizient

- nahezu verschleißfrei

- inline zu reinigen, sterilisieren / dämpfen

- im Bedarfsfall leicht zerlegbar

Anwendungsbereiche

Statische Mischer von STRIKO sind in einer Vielzahl von Industriezweigen erfolgreich im Einsatz. Durch geringen Investitionsaufwand und außergewöhnlich niedrige Betriebskosten lassen sich effiziente, hochproduktive Misch-, Dispergier-, Emulgier-, Wärmetausch- und Reaktionsanwendungen realisieren. Die hohe Kosteneffizienz resultiert unter anderem auch daraus, dass der geringe Energiebedarf für den Mischvorgang direkt dem Produktstrom entnommen wird.

Mischelemente von STRIKO werden auch in Wärmeaustauschern eingesetzt. Die kontinuierliche Bewegung des Mediums zwischen Rohrinnerem und Rohrwand erhöht den Wärmeübergang, wodurch Baulänge eingespart werden kann.

Wir machen das

- Schnell: Gerade im Bereich der Anlagen-Sicherheit ist ein agiles Krisenmanagement von hoher Bedeutung - wir machen das: schnell und gründlich!

Sicher: Ob im Prozess, in der Planung oder im Budget: Unsere Produkte verschaffen Ihnen Sicherheit. Das bedeutet Schutz für Ihr Personal, die Umwelt sowie für Ihre Maschinen und damit Stabilität in Ihrem Prozess und damit Qualität für Ihre Produkte.

Individuell: Die optimale Lösung für Sie steht bei uns immer im Vordergrund. Deshalb analysieren wir jeden Fall bis ins kleinste Detail, gerne auch direkt vor Ort. Denn erst so entstehen maßgeschneiderte Produkte, genau passend für Ihre Anwendung

Unser Sortiment

Sie haben eine konkrete Produktanfrage?

FAQ

Ist die Dosierstelle immer im Mischergehäuse integriert?

Je nach Kundenwunsch oder Planungsvorgabe kann die Dosierstelle im Mischergehäuse selbst oder an anderer Stelle vor dem Mischer angeordnet sein. Bestimmte Mindestabstände sind dabei für ein gutes Mischergebnis einzuhalten.

Gibt es einen Standardmischer für alle Anwendungen?

Nein. Es ist unmöglich, mit einem statischen Mischer alle Anwendungsfälle abzudecken. Für unterschiedliche Anwendungen sind unterschiedliche Mischertypen einzusetzen, um ein gutes Mischergebnis zu erzielen. Für die Auswahl des richtigen Mischertyps spielen die Einflussgrößen Dichte, Viskosität und Volumenstrom sowie die Art der zu mischenden Medien eine bedeutende Rolle. Nennweite, Anzahl der Mischelemente, zu verwendendes Material (chemische Beständigkeit, Kundenvorgabe, etc.) und nicht zuletzt die Art der Anschlüsse ergeben für jede Anwendung einen einzigartigen und speziell dimensionierten statischen Mischer. Man kann von „Prototypenbau in Serie“ sprechen.

Welchen Einfluss hat die Blasengröße von Gasen auf die Löslichkeit in Flüssigkeiten?

Durch die Blasengröße des in einer Flüssigkeit zu lösenden Gases wird die Löslichkeit des Gases beeinflusst. Mit sinkender Blasengröße steigt die Gasaustauschfläche, wodurch das Potential, ein Gas in einer Flüssigkeit zu lösen, steigt.Bei der Lösung von Gasen in Flüssigkeiten bezeichnet der Begriff Löslichkeit einen Koeffizienten, der die im Diffusionsgleichgewicht mit dem Gasraum in der Flüssigkeit gelöste Gasmenge bezogen auf den Druck des Gases angibt. Man unterscheidet die

- qualitative Löslichkeit (ist der Stoff in einem bestimmten Lösungsmittel in erkennbarem Maße löslich?) und die

- quantitative Löslichkeit (welche Stoffmenge kann im Einheitsvolumen eines bestimmten Lösungsmittels gelöst werden?).

Das Bestreben von STRIKO Verfahrenstechnik ist es daher, beim Lösen von Gasen in Flüssigkeiten (Trinkwasseraufbereitung, Karbonisierung von Getränken aller Art usw.) durch den Einsatz entsprechender Mischelemente, die richtige Dimensionierung des Mischerrohres sowie die Verwendung der optimalen Dosiereinrichtung die größtmögliche Lösung eines Gases in einer Flüssigkeit zu realisieren. Dies ist neben der Blasengröße, welche im µm-Bereich liegen sollte, auch von den Parametern Druck und Temperatur sowie von den Medien selbst abhängig.

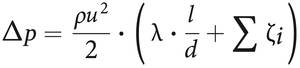

Wie ist der Druckverlust eines Statischen Mischers definiert?

Der Druckverlust ist die durch Wandreibung und innere Reibung in statischen Mischern, Rohrleitungen, Formstücken, Armaturen usw. entstehende Druckdifferenz zwischen zwei definierten Punkten. Bei statischen Mischern sind diese Punkte Mischer-Ein- und Ausgang. In der Technik wird für lokal in eine Rohrleitung eingebaute Elemente (Mischelemente, Ventile, Blenden usw.) eine Widerstandszahl ζ angesetzt, die Tabellenwerken entnommen werden kann.

Der durch Wandreibung erzeugte Druckverlust wird durch die Rohrreibungszahl λ ermittelt. Die Rohrreibungszahl ist im Falle einer laminaren Strömung abhängig von der Reynoldszahl. Ist die Strömung turbulent, geht insbesondere die Rauhigkeit der Oberfläche mit ein.Die Gleichung für Druckverluste in durchströmten Rohrleitungen unter der Voraussetzung einer konstanten Dichte lautet:

Es handelt sich hier um die Bernoullische Energiegleichung, wobei der Term für die statische Höhe nicht berücksichtigt wird, da dieser keinen Druckverlust darstellt.

ρ Dichte in kg/m3

u mittlere Strömungsgeschwindigkeit in m/s

λ Rohrreibungszahl

l Länge der Rohrleitung in m

d Durchmesser der Rohrleitung in m

ζ Widerstandszahl

Auslegung eines statischen Mischers - Was ist zu beachten?

Die Kernaufgabe bei der Auslegung eines statischen Mischers besteht darin, herauszufinden, wie viele Mischelemente eines bestimmten Typs hintereinander angeordnet werden müssen, um die gewünschte, den Anforderungen angemessene Mischgüte bei einem akzeptablen Druckverlust zu erreichen. Welche Mischgüte für welche Anwendung anzustreben ist, kann sehr unterschiedlich sein. Bei einfachen Mischanwendungen, bei denen sich z.B. niedrigviskose Komponenten wie Wasser leicht ineinander lösen, sind oft schon wenige Elemente ausreichend, um eine sehr gute Homogenität zu erlangen. In anderen Fällen sind 20 oder mehr Elemente nötig, um ein akzeptables Ergebnis zu erzielen.

Was ist der Unterschied zwischen Mischgüte und Variationskoeffizient?

Mathematisch gesehen ist der Variationskoeffizient der Quotient aus der Standardabweichung der chemischen Zusammensetzung von Proben aus dem Mischraum, dem arithmetischen Mittelwert der Proben. Bei statischen Mischern ist der Mischraum der Querschnitt des Mischerrohrs mit einer infinitesimal kleinen Länge. Der Wert kann somit als Relativfehler der Sollzusammensetzung über den Mischerquerschnitt interpretiert werden. Bei einer Mischgüte von 95 % (Variationskoeffizient = 0,05; oft als technische Homogenität bezeichnet) würden – wie aus der Stochastik bekannt – rund 68 % aller Proben in einem Bereich von +/- 5 % von der Sollzusammensetzung liegen. Schon 96 % lägen im Bereich +/- 10 %. Dies besitzt Allgemeingültigkeit für alle normalverteilten Zufallsexperimente.

Was versteht man unter Mischgüte und wie erreicht man diese?

Die Mischgüte ist ein Maß für die Homogenität oder Gleichmäßigkeit einer Mischung und errechnet sich aus statistischen Grundgrößen. Das gebräuchlichste Maß ist der Variationskoeffizient. Je näher dieser Wert an 0 liegt, desto gleichmäßiger ist die Mischung. Zur Veranschaulichung wird er von 1 subtrahiert und in % angegeben. Somit bedeuten 100 % Mischgüte (oder Variationskoeffizient = 0) den besten, praktisch aber nicht erreichbaren Mischungszustand.